以往的网线辊涂胶痛点就在于:胶水固含量低、溶剂使用量高,对烘箱干燥能力要求高,溶剂残留指标不易控制等,且需要配合使用高精度的匀胶辊协同工作以消除凹版涂胶辊表面网穴产生的胶点,从而达到复合产品所需的表观要求。

一、柔版运行原理

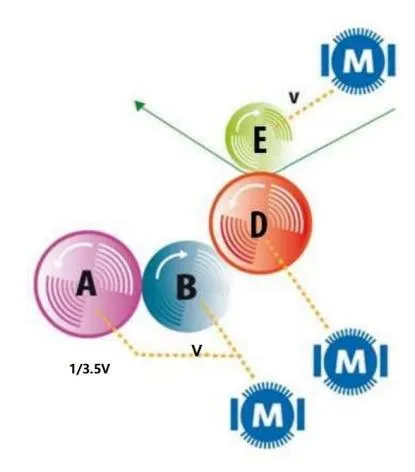

各辊结构图分析

“A ” :带有橡胶涂层的计量辊。

“B ” :转移辊。

“D ” :橡胶套筒的涂布辊(上胶辊)。

“E ” :压辊

“M ” : 有三个电机组成。

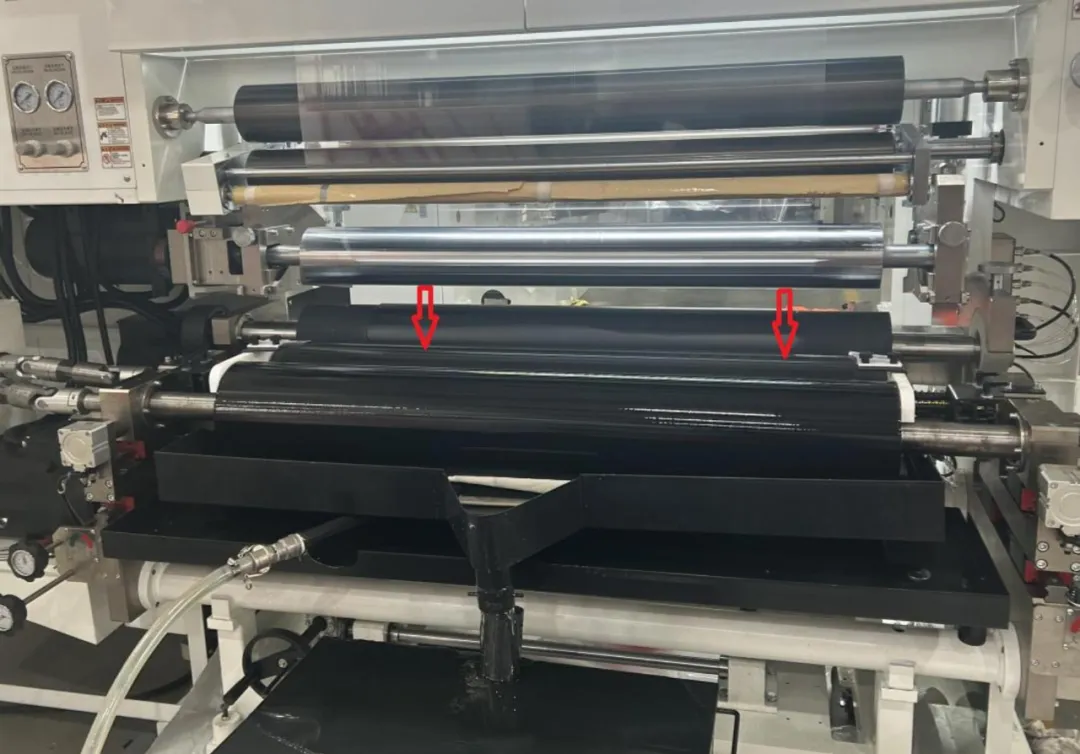

反观全柔版涂布的方式是辊与辊挤压转移涂布上胶,且使用的胶水具有高固含量、低粘度的特性。全柔版涂胶的胶面涂布更均匀,溶剂在薄膜表面经过烘箱干燥后挥发更彻底,能够以更少的粘合剂、更少的溶剂、更少的浪费和更低的成本达到高质量的复合效果。全柔版涂布操作与无溶剂类似,一开始也需要调整计量辊与转移辊之间的间隙,测量上胶量。另外由于胶水的特性,我们力达的设备随机会标配进口的专用粘度控制仪。开机结束后需要注意的是,要做好清洗工作,尤其是转移辊的清洁。

以我们干式复合常见的PET/AL结构为例,目前客户网线辊上胶正常运行速度在180-250m/min,上胶量为 3.5-4g/m2,正常一组胶水配比为主剂20kg:固化剂4kg:溶剂28-35kg。反观使用了全柔版上胶后速度普遍能达到250-300m/min,上胶量为2.8-3 g/m2,胶水配比为主剂20kg:固化剂4kg:溶剂10-15kg。更优异的上胶流平性使胶水用量减少10%~25%,溶剂量可减少至少50%,相应的也大大减少了VOCs的排放。另据哈尔滨博泰、河北上东等软包客户长期使用的反馈:其每年可节省的溶剂成本可达100万元以上。

二、力达柔版涂布干复机的特点

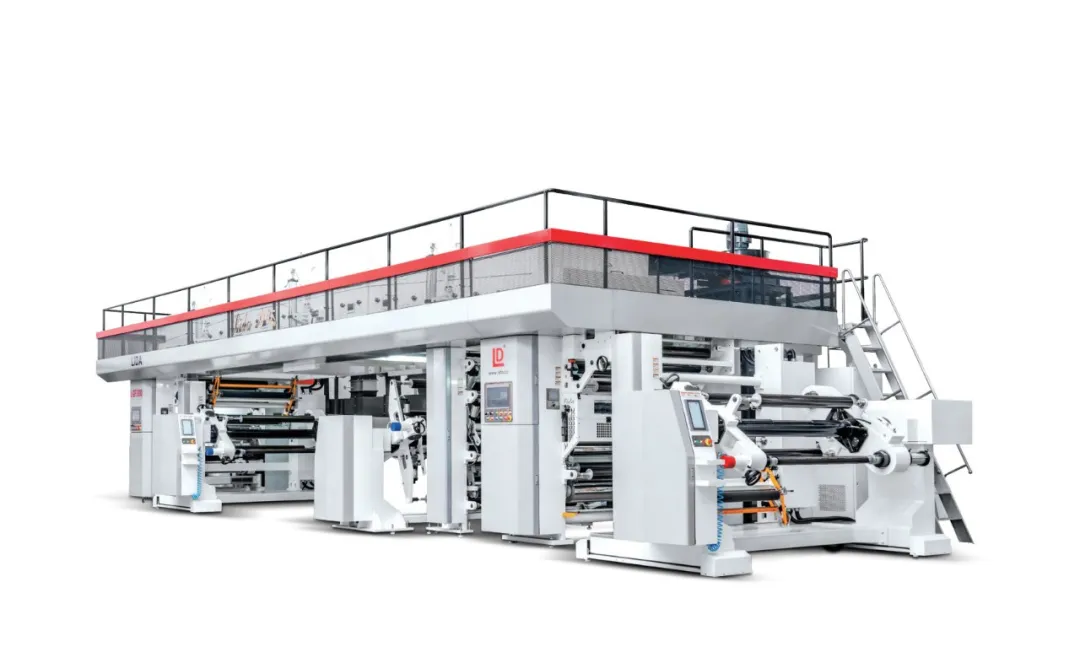

江阴力达研发的LGF 300型干式复合机是一款一机多用、适用于各种基材的复合机。客户可以根据生产工艺需求选配各类型的涂布小车,包括溶剂型和水性干复网线辊小车、全柔版涂布小车(配合高固含量的溶剂型胶水)、定点涂布小车、逆向涂布小车等,这些小车都可以在这台设备上实现快速切换使用。因此各种基材类型、厚度和卷材组合都能在该机器上有高质量的复合效果,最高复合速度高达300m/min。 具有以下特点:

1、全柔版涂布工艺更适合铝箔复合。由于铝箔导热特性,所需烘干温度相对较低,当铝箔作为涂胶基材时,比传统的塑料膜作为材料进行复合更利于降低能耗。同时,铝箔不受拉伸影响,与薄膜复合时,在张力释放后,恢复量基本一致,从而大大减少制袋翻边的问题。

2、采用全不锈钢结构烘箱,且导辊采用独立电机驱动。LGF 300型干式复合机的烘箱中导辊采用独立电机驱动设计,使走膜张力更精准平稳,为易拉伸材料的复合打下坚实的基础,可实现优质的卷材传输,避免出现基材的破损和划痕。

全不锈钢结构烘箱,适合所有类型的胶水,包括水性粘合剂。不锈钢喷嘴易拆卸,可以进行快速、便捷的维护。烘箱长度为3区共10.8m,最高风速可达50m/s,从而可提供更细致的温度控制,有助于更有效地挥发溶剂并减少残留物,加快机器运行速度,强大的烘干能力,更为多种涂胶方式带来了优势,具有以下优势:

①降低溶残风险:更容易形成阶梯式升温,可以避免复合材料表面出现“假干”现象,提高产品复合表观质量,降低溶剂残留风险。

②节能减排:通过独特的进排风风道设计可降低50%~60%的排风量,大幅提高热风的循环利用率。特别是客户通过利用RTO等装置回收的热量(通过热交换结构(如水热交换器)),可以更多地反馈到干燥过程中,配合直流母线馈电技术整机能耗更是低至15kW/h。

③安全:通过精确科学的温度和流体力学控制,溶剂的浓度可以始终保持在远低于安全水平,更安全可靠。

④环保:更有效的溶剂挥发和回收可以减少对环境的影响。减少有害物质的排放,满足日益严格的环保法规要求,同时也降低了企业的环保成本。

3、极低的换卷损耗。LGF 300型干式复合机在最高速放卷换料最大浪费量为0.5m以内,收卷卷底浪费不超过15m,在行业中处于领先水平。

4、智能控制与故障管理。江阴力达在设计中充分考虑了操作的便捷性和智能化,通过先进的控制系统,用户可以实时查看管理重要工艺参数的状态,实现精准控制,提升产品质量和生产效率。此外,机器还配备了故障预警和诊断系统,能够实时监测设备状态,及时发现并处理潜在问题,确保生产的连续性和稳定性。

三、结语

无论是LGF 300型干式复合机的创新推出,还是对复合技术的进一步创新与升级,都再一次彰显了江阴力达在软包装领域的领先地位和持续创新能力。新机器和新技术将为客户带来更高的生产效率、更优质的产品质量和更低的运营成本,助力客户在竞争激烈的市场中取得成功。